- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

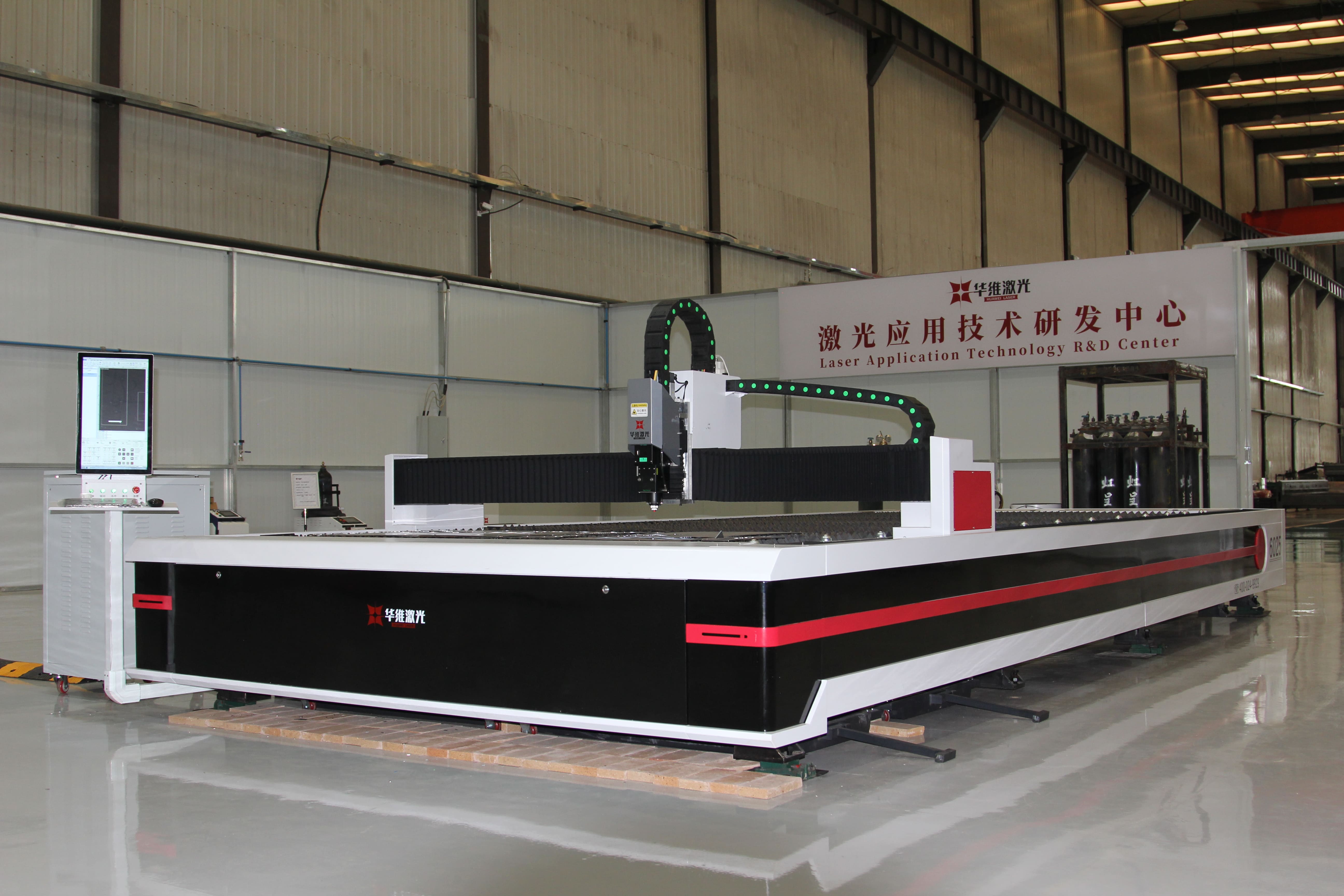

Bolehkah mesin pemotong laser mengendalikan bahan galvanized, tembaga, dan bahan aluminium?

2025-02-08

Oleh kerana pemantulan yang tinggi dan kekonduksian terma, pemotongan laser tradisional bahan -bahan yang sangat reflektif seperti lembaran tergalvani, tembaga, dan aluminium memberikan cabaran tertentu, seperti peralatan refleksi laser dan pemotongan yang tidak stabil. Walau bagaimanapun, dengan kemajuan teknologi laser yang berterusan, mesin pemotong laser moden dapat memproses bahan -bahan ini dengan cekap dan stabil.

Penyelesaian untuk teknologi pemotongan laser moden

1. Pelarasan parameter peralatan

• Pemilihan Kuasa:Untuk kepingan tergalvani, kuasa sederhana dan rendah biasanya digunakan untuk menghalang lapisan zink dari pengewapan yang ganas pada suhu tinggi dan menghasilkan sejumlah besar percikan, yang mempengaruhi kualiti dan peralatan pemotongan. Apabila memotong tembaga dan aluminium, kerana ia mempunyai kadar penyerapan yang rendah untuk laser, sumber laser kuasa tinggi diperlukan untuk menyediakan tenaga yang mencukupi untuk mencairkan dan menguap bahan-bahan, supaya pemotongan dapat berjalan lancar.

• Kekerapan Pulse:Apabila memotong lembaran galvanized, kekerapan nadi yang lebih tinggi boleh digunakan untuk membolehkan tenaga laser bertindak lebih merata pada bahan dan mengurangkan zon yang terjejas haba. Untuk bahan -bahan yang sangat reflektif seperti tembaga dan aluminium, frekuensi nadi yang lebih rendah biasanya digunakan untuk meningkatkan tenaga nadi tunggal dan meningkatkan keupayaan untuk menembusi bahan.

• Kelajuan pemotongan:Kelajuan pemotongan lembaran tergalvani harus sederhana. Jika terlalu cepat, ia mungkin tidak dipotong. Sekiranya terlalu perlahan, lapisan zink akan dicairkan dan menguap. Kelajuan pemotongan tembaga dan aluminium harus lebih cepat daripada keluli biasa untuk mengurangkan pengumpulan haba pada permukaan bahan dan mencegah pencairan dan ubah bentuk yang berlebihan.

2. Penggunaan gas tambahan

• Jenis Gas:Udara termampat atau nitrogen sering digunakan untuk memotong lembaran galvanized. Udara termampat secara berkesan dapat meniup sanga, dan nitrogen dapat mencegah pengoksidaan permukaan potong. Apabila pemotongan tembaga dan aluminium, nitrogen atau argon yang berkecamuk tinggi biasanya digunakan, yang lebih baik menghalang tindak balas pengoksidaan bahan-bahan reflektif tinggi semasa proses pemotongan dan meningkatkan kualiti permukaan potong.

• Tekanan gas:Apabila memotong lembaran tergalvani, tekanan gas umumnya 0.5-1.0mpa. Untuk bahan tembaga dan aluminium, disebabkan oleh ketidakstabilan yang baik selepas lebur, tekanan gas yang lebih tinggi diperlukan, biasanya 1.0-2.0MPa, untuk memastikan bahan cair dapat dengan cepat ditiup dari kawasan pemotongan.

3. Penyelenggaraan Sistem Laluan Optik

• Pembersihan kanta:Secara kerap membersihkan lensa dengan alat pembersih khas dan reagen untuk mengelakkan percikan dan habuk yang dihasilkan semasa pemotongan bahan-bahan reflektif tinggi daripada mematuhi lensa dan menjejaskan penghantaran laser dan memberi tumpuan.

• Penentukuran laluan optik:Periksa secara teratur dan penentukuran sistem laluan optik untuk memastikan bahawa rasuk laser dapat memberi tumpuan tepat pada permukaan bahan, meningkatkan penggunaan tenaga, dan mengurangkan masalah kualiti pemotongan yang disebabkan oleh sisihan laluan optik.

4. Prapreatment bahan

• Pembersihan permukaan:Sebelum memotong, adalah perlu untuk menghilangkan kekotoran seperti minyak, habuk, dan skala pada permukaan lembaran, tembaga, dan aluminium tergalvani untuk meningkatkan kadar penyerapan laser dan memastikan kualiti pemotongan.

• Salutan penyerap:Melapisi lapisan lapisan dengan kadar penyerapan laser yang tinggi pada permukaan bahan dapat meningkatkan kecekapan penyerapan tenaga laser dan meningkatkan kesan pemotongan.

Dengan mengoptimumkan parameter peralatan, memilih gas tambahan yang sesuai, mengekalkan sistem laluan optik, dan bahan-bahan pra-rawatan, mesin pemotong laser moden dapat memproses bahan-bahan yang sangat reflektif seperti lembaran tergalvani, tembaga, dan aluminium. Perusahaan boleh memilih peralatan laser anti-refleksi dan kuasa tinggi mengikut keperluan mereka, dan mengoptimumkan parameter proses untuk meningkatkan kecekapan kualiti dan pengeluaran.